Versteckte Mängel – das Auftreten und die Auswirkungen von Rissen

Im täglichen Gebrauch oder bei der Montage und Reparatur wird die Leiterplatte im Inneren des Geräts zwangsläufig verschiedenen mechanischen Belastungen, einschließlich Biegebeanspruchungen, ausgesetzt. Durch die Biegung der Leiterplatte wird die Kraft über das Lot auf den oberflächenmontierten Mehrschicht-Keramikkondensator übertragen. Diese Kräfte konzentrieren sich am Boden des Kondensators, aber das Keramikmaterial ist hart, unelastisch und zerbrechlich.

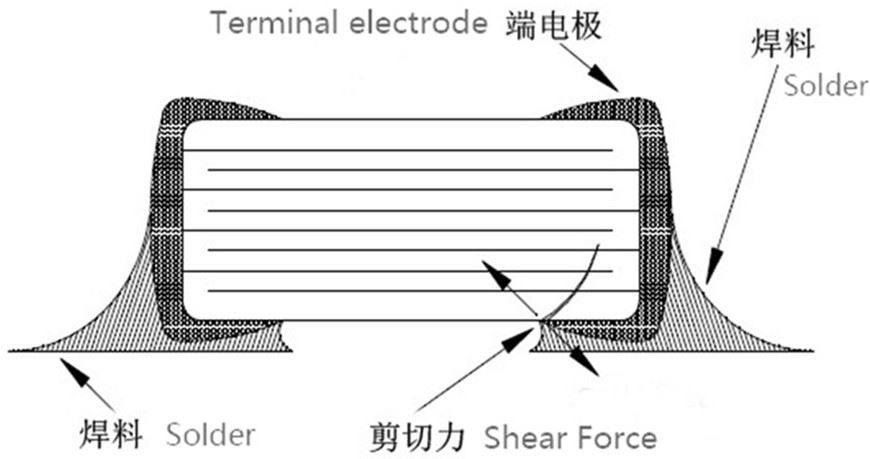

Wenn die Biegekraft groß genug ist, reißt das Keramikmaterial auf der Unterseite des Kondensators (siehe Abbildung 1).

Abb. 1 Schematische Darstellung eines Keramikrisses, der durch typische Biegung verursacht wird

Der Riss beginnt im Allgemeinen an der Unterseite des Kondensators und erstreckt sich in einem Winkel von 45 Grad in die Keramik. Normalerweise endet es an der Endelektrode, oder es kann bis zur Oberseite der Keramik reichen und dann enden. Dieser Riss kann dazu führen, dass sich das gesamte Ende des Keramikkondensators vom Hauptkörper löst. Sobald der Riss auftritt, ändern sich die elektrischen Parameter des Kondensators möglicherweise nicht wesentlich. In den nächsten Stunden, Tagen oder sogar Wochen kann es immer noch die gleiche Kapazität, den gleichen Verlustfaktor oder den gleichen ESR (äquivalenten Serienwiderstand) wie zuvor beibehalten, aber die Entstehung von Rissen bildet die Grundlage für zukünftige elektrische Fehler. Durch die Entstehung von Rissen kann es in der Folgezeit dazu kommen, dass Wasserdampf und Ionen kontinuierlich in den Kondensator eindringen. Es kann länger dauern, bis sich ein sehr „fester“ Riss in einen elektrischen Fehler verwandelt. Wenn das fehlerhafte Teil einem hohen Strom ausgesetzt wird, entsteht im Inneren des Risses eine lokale Erwärmung, die zum Ausfall des Kondensators und schließlich zum Ausfall des gesamten Stromkreises führt.

Um die Biegefähigkeit von Keramikkondensatoren zu bewerten, wird in der Zuverlässigkeitsforschung von Kondensatoren häufig der Haftfestigkeitstest der Endbeschichtung eingesetzt.

Prüfverfahren für die Haftfestigkeit der Endbeschichtung

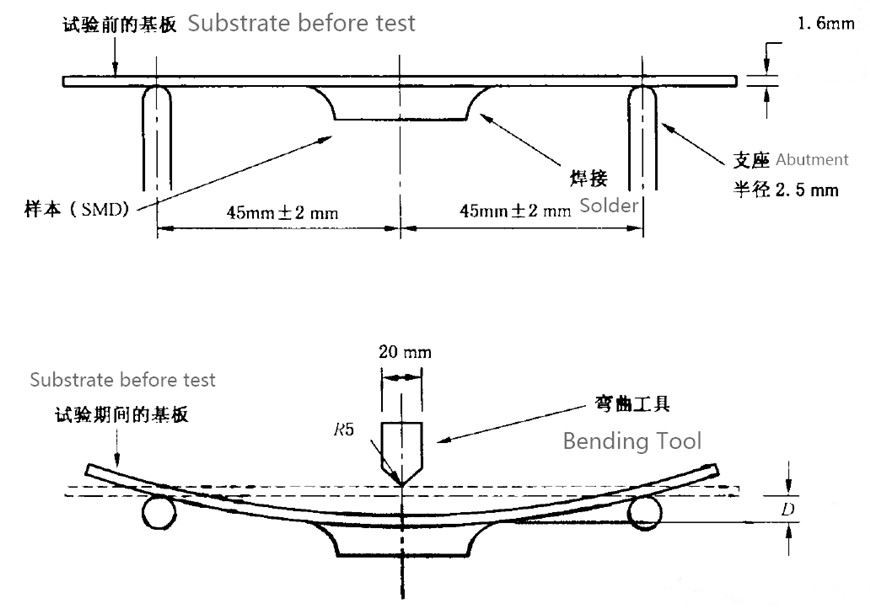

Der Haftfestigkeitstest der Endbeschichtung wird auch als Substratbiegetest bezeichnet. Vor dem Test wird der Kondensator in der Mitte einer bestimmten Leiterplatte installiert. Am Beispiel von GB/T 2693-2001 muss die Testprobe auf einer Leiterplatte aus Epoxid-Siebglas mit einer Länge von 100 mm und einer Dicke von 1,6 mm installiert werden.

Der Haftfestigkeitstest der Endbeschichtung umfasst im Allgemeinen die folgenden Schritte:

1) Legen Sie die Leiterplatte mit dem Kondensator nach unten in das Biegetestgerät und testen Sie die Kapazität C0 vor dem Test, wenn sich die Leiterplatte im horizontalen Zustand befindet.

2) Mit dem Biegewerkzeug kann die Biegetiefe (d) bei einer Geschwindigkeit von 1 mm/s ± 0,5 mm/s 1 mm erreichen, um den Biegezustand der Leiterplatte 20 s ± 1 s lang aufrechtzuerhalten (siehe Abb. 2). ;

3) Testen Sie die Kapazität C nach dem Test im Biegezustand der Leiterplatte und überwachen Sie gegebenenfalls die elektrischen Parameter des gesamten Biegezustands.

4) Setzen Sie das Biegetestgerät zurück, um die Leiterplatte aus dem Biegezustand wiederherzustellen, und entfernen Sie sie aus dem Testgerät.

5) Überprüfen Sie das Aussehen des Testmusters.

Abb. 2 Biegeprüfgerät

Wenn die schrittweise Biegemethode verwendet wird, um die Grenze der Biegekapazität der Testprobe zu ermitteln, kann das Biegewerkzeug die Biegetiefe (d) auf 1 mm, 2 mm, 3 mm, 4 mm und 5 mm einstellen jeweils mit einer Geschwindigkeit von 1 mm/s ± 0,5 mm/s, und der Biegezustand der Leiterplatte kann 20 s ± 1 s lang aufrechterhalten werden, wenn die Tiefe erreicht ist, und dann wird die Kapazität getestet.

Mechanisches Modell des Haftfestigkeitstests der Endbeschichtung

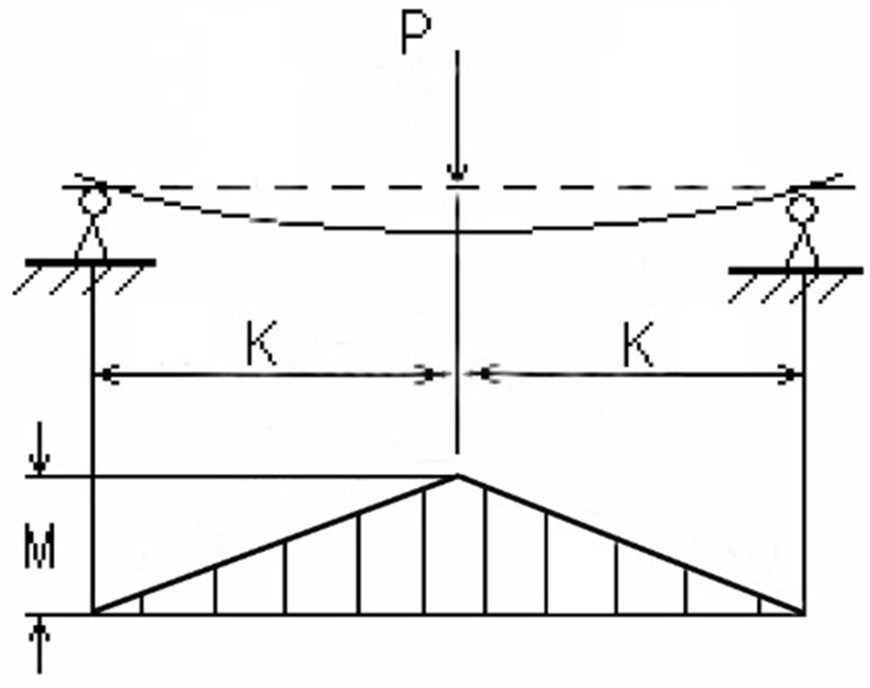

Die Spannungsanalyse der Testgrundplatte zeigt, dass die Grundplatte hauptsächlich von der Stützkraft der beidseitigen Stützen und dem vom Biegewerkzeug ausgeübten Druck P beeinflusst wird. Im tatsächlichen Test ist die Breite des Biegewerkzeugs und der Halterung des Testgeräts um 20 mm größer als die Breite der Testgrundplatte, und die Grundplatte wird nicht durch Drehmoment beeinflusst. Daher wird das Modell als zweidimensionales Dreipunkt-Biegemodell betrachtet, wie in Abbildung 3 dargestellt.

Abb. 3. 3-Punkte-Biegemodell des Testsubstrats

Das Biegemoment in der Mitte der Prüfgrundplatte beträgt M = PK, wobei K der Abstand zwischen dem Druck P und der Auflage des Prüfgeräts ist. | |

Die maximale Biegenormalspannung in der Mitte des Prüfsubstrats beträgt |

|

Die Spannungsposition ist die Unterseite des Testsubstrats, die Zugspannung aufweist, wobei W der Biegeabschnittskoeffizient ist. Der Querschnitt des Testsubstrats ist rechteckig, daher gilt: |

|

Dabei ist B die Breite des Testsubstrats und H die Dicke des Testsubstrats. Am Ende: |

|

Biegescherspannung des Testsubstrats im reinen Biegezustand. |

|

Experimentelle Phänomene und Ergebnisanalyse

Durch die Analyse der Testergebnisse zur Haftfestigkeit der Endbeschichtung wurde festgestellt, dass es drei Hauptsituationen zwischen der Kapazitätsänderungsrate (c-c0) / C0 und der Biegetiefe (d) gibt: wie in Abbildung 4 dargestellt :

1. Mit der allmählichen Erhöhung der Biegetiefe (d) ändert sich die Kapazitätsrate nichtdeutlich verändern. Ab einer bestimmten Tiefe sinkt die Kapazitätsänderungsrate stark. Wenn das Testsubstrat wieder in den flachen Zustand gebracht wird, nimmt die Kapazitätsänderungsrate schnell ab und die Kapazität wird wiederhergestellt.

2. Mit zunehmender Biegetiefe (d) fällt der Kondensator aus. Wenn das Testsubstrat wieder in den flachen Zustand gebracht wird, stellt sich die Kapazität nicht wieder her;

3. Mit zunehmender Biegetiefe (d) ändert sich die Kapazitätsänderungsrate nicht wesentlich.

Abb. 4 Zusammenhang zwischen der Reduktionstiefe und der Fähigkeit zur Prüfung der Endplattierungsfestigkeit

Während des Tests kann es aufgrund von Rissen im Keramikmaterial des Kondensators und dem Bruch einiger Elektroden vorübergehend zu einem Kapazitätsverlust kommen, sodass die Kapazitätsänderungsrate abnimmt. Sobald die Spannung jedoch beseitigt ist, können die Elektroden „zusammengeführt“ werden, und wenn die Elektroden wieder verbunden werden, wird die verlorene Kapazität wiederhergestellt. In vielen Fällen, insbesondere wenn die Biegetiefe (D) gering ist, können die durch die Prüfung verursachten Risse nicht durch Sichtprüfung oder elektrische Leistungsprüfung beurteilt werden. Wir betrachten diese Risse als versteckte Mängel. Nach dem Test der Haftfestigkeit der Endbeschichtung kann der Klimasequenztest weiter bewerten, ob die Versiegelung der Testprobe beschädigt ist, und die Auswirkung dieser versteckten Mängel auf die Zuverlässigkeit des MLCC weiter bewerten.